ALAPOK

A kések, így a dobókések pengéje is általában acélból készül. (Léteznek egyéb anyagokból készített késpengék is, például a rendkívül szilárd „Zytel” fantázianevű anyagból, ami 33% üvegszállal megerősített műanyag és nem mutatja ki a fémkereső; vagy a „Zircon Oxid” kerámiából, amelynél talán csak a gyémánt keményebb, így az ebből készült penge élezést nem is igényel; erős és minden külső hatásnak ellenálló titán ötvözetből, amely nem mágnesezhető, illetve obszidiánból, amely természetes anyag és felettébb éles penge készíthető belőle. A versenycélú dobókések esetén azonban szinte kizárólag az acélpenge jut szerephez.) Az acél tulajdonképpen olyan, kis széntartalmú vas-szén ötvözet, amelyet úgy nyernek, hogy a nyersvasból utólag kiégetik a minőséget rontó szennyezőanyagokat. Az így nyert vas jól kovácsolható illetve edzhető. (A vas izzó állapotában könnyen formálhatóvá válik, az ekkor végrehajtott alakítást nevezzük kovácsolásnak.) A képlékeny, salakkal kevert vas tisztítására, a salak eltávolítására a legalkalmasabb eljárás a vas erőteljes kovácsolása. A kovácsolás során nem csak a vas tisztasága javul, hanem a kristályszerkezetének torzulása miatt a keménysége is nő, azaz a vas tömörödik. A kovácsolással készült pengék tartósak, szívósak. A nyersvasgyártás alapanyagai a vas- és mangánércek, vastartalmú ipari melléktermékek, salakképző anyagok és hőenergia-hordozó anyagok. Az iparilag feldolgozható vasércek vastartalma 25-65%. A nyersvas előállítása nagyolvasztókban történik. Energiaforrás a nagy fűtőértékű, szilárd, megfelelő kémiai összetételű koksz. Az eljárás során a nagyolvasztó medencéjében alul a folyékony nyersvas, felül a folyékony salak gyűlik össze, melyeket körülbelül négyóránként a csapoló nyílásokon keresztül üstökbe eresztik. Az acélgyártásra szolgáló nyersvasat folyékony állapotban szállítják az acélműbe. A csapolt nyersvas a vason és a szénen kívül tartalmaz még mangánt, szilíciumot, ként, foszfort és egyéb anyagokat is.

Az acél a 2,06%-nál kevesebb szenet tartalmazó vasötvözetek elnevezése. Az ilyen acélt nyersvasból állítják elő úgy, hogy csökkentik annak szén- és egyéb ötvöző anyag tartalmát, minek eredményeképpen képlékeny, jól alakítható fémet kapnak. Az iparban alkalmazott acélgyártási eljárások mindegyikénél egyrészt a felesleges szenet, egyéb ötvöző anyagokat és szennyeződéseket vonják ki a nyersanyagból a megengedett szintig, másrészt megfelelő ötvöző anyagok utólagos beadagolásával biztosítják az acél kívánt összetételét. Attól függően, hogy milyen eljárással dolgozzák fel acéllá, megkülönböztetnek Martin-, Thomas- és Bessemer-nyersvasakat, melyek kémiai összetételükben különböznek egymástól. Az acélgyártás végén az acélt üstbe csapolják, majd az üstből formába, kokillába öntik.

Az acélok két nagy csoportba oszthatók: ötvözetlen acélok és ötvözött acélok. Az acélgyártás technológiája miatt az acél mindig tartalmaz szenet, mangánt, ként, foszfort, oxigént, nitrogént, és hidrogént (bár a legmodernebb, vákuumos porkohászati eljárással készült pengék már szinte teljesen szennyezés-mentesek is lehetnek.) Azt az acélt nevezzük ötvözetlen acélnak (vagy más néven szénacélnak, nyersacélnak), amely az előbbieken kívül más ötvöző anyagot nem tartalmaz. A széntartalom növekedésével az acélok szilárdsága és keménysége növekszik, alakíthatósága és szívóssága azonban ugyanakkor jelentősen csökken. Az 1,3% széntartalmú fém például már alig kovácsolható. Az ötvözetlen acél könnyen rozsdásodik, de általában élesebb és jobban tartja az élét, mint az ötvözött változatok. Az ötvözetlen acélok felülete ezen túlmenően megfelelő ápolás mellett idővel gyönyörű világosszürkés színűre is érik. Rozsdásodási hajlamuk miatt viszont rendszeres és lelkiismeretes karbantartást igényelnek.

A kellően szilárd, de kemény és korrózióálló acélt ötvözéssel állítják elő. Az ötvözet tulajdonképpen a fémek megszilárdult oldata. Az acél legfontosabb ötvöző anyagai a mangán (Mn), amely csökkenti a kritikus lehűlési sebességet, és ezzel javítja az edzhetőséget, növeli a szakítószilárdságot és a folyáshatárt; a króm (Cr), amely növeli a szakítószilárdságot, finomítja a szerkezetet, javítja a korrózióállóságot, illetve növeli a kopásállóságot; a nikkel (Ni), amely a krómmal együtt alkalmazva igen jó minőségű acélötvözetet eredményez; a wolfram (W), amely növeli a kopásállóságot és javítja a hőállóságot; a szilícium (Si), amely növeli a folyáshatárt. A felsorolt ötvöző anyagokon kívül kis mennyiségben még más fémeket is használhatnak az ötvözés során, például titánt, kobaltot, rezet stb.

Az ötvözött acélokat egymástól különböző jelzésekkel különböztetik meg, ezek jelzéseiben legtöbbször szerepelnek a fő ötvöző anyagok vegyjelei, illetve rövidítései, vagy a felhasználásra való utalás („Cr-Ni”, „Kr-Ni”, „Króm-Nikkel”, „rugóacél” stb.). A betű után következő számjegy többnyire csak megkülönböztető sorszám, az ötvöző anyag tartalomról legtöbbször nem ad semmilyen felvilágosítást. A különféle jelzésű ötvözött acélok tényleges ötvöző anyag tartalmának a jelzés alapján nézhetünk utána.

Az acélokat felhasználásuk szerint három csoportra oszthatjuk: szerkezeti-, szerszám- és különleges acélok. A szerkezeti acélok széntartalma 0,6%-nál kisebb, a gépgyártásban, járműépítésben, magasépítésben használják alapanyagként. A szerszámacélból főleg vágó-, forgácsoló-, sajtoló- stb. szerszámok, mérőeszközök készülnek. Mivel ezek széntartalma 0,4%-nál nagyobb, ezért edzhetők. A különleges tulajdonságokkal (korrózióálló, hőálló, kopásálló, stb.) rendelkező acélok a különleges acélok. Késgyártásra szerszámacél vagy különleges acél használandó, az utóbbiakból készültek általában jobb minőségűek.

Magyarázat néhány, a dobókések gyártásában jellemzően használt acél összetételéhez:

Szénacélok:

O-1 = szénacél. Ez a kovácsok között igen népszerű típus, nagyon "hagyja magát". Jól élezhető, és tartja is az élét. Sajnos könnyen rozsdásodik.

W-2 = szénacél. Elég szívós és éltartó, köszönhetően a 0,2% vanádium tartalomnak. A legtöbb reszelő W-1-ből készül, ami ugyanaz, mint a W-2, csak nincs benne vanádium.

10XX (ahol az XX helyén bármilyen szám állhat 00-100 között): szénacélok (ötvözetlen). Az XX az acél széntartalmát jelöli, század százalékban, tehát például 1055 = 0,55% széntartalmú ötvözetlen szénacél. Minél kisebb az XX helyén álló szám, annál kisebb az acél széntartalma, és ezzel együtt csökken a keménysége és éltartó képessége, viszont annál nagyobb a szívóssága. A 1050-1060 közötti szénacélokat főleg kardok és bozótvágó kések készítéséhez használják, gyakran rugóacél állagúra edzve, mert ezek nagyon nehezen törnek. Nagyon könnyen rozsdásodik. Mangánt is tartalmazhat. Dobókéseknél korrózióálló bevonattal látják el és/vagy gondosan ápolandók!

Carbon V = szénacél. A Carbon V a Cold Steel védjegyezett elnevezése, és mint

ilyen, nem egy adott acéltípust jelöl, hanem amit a Cold Steel éppen Carbon

V-nek használ. Utalnak jelek arra, hogy időről időre váltogatják az acélokat.

Szívós, éltartó, könnyen rozsdásodik.

0170-6, 50100-B = szénacél. Ezek ugyanazon acéltípus különböző jelölései: a 0170-6 az acélgyártók, a 50100-B az AISI szerinti jelzés. Ez egy jó króm-vanádium acél, az O-1-hez hasonlít, de olcsóbb. Az 50100 alapvetően az 52100, 1/3 annyi krómmal, a -B pedig jelzi, hogy az acélhoz vanádiumot adtak, így téve azt króm-vanádium acéllá.

A-2 = szénacél. Egy kiváló,

levegőn edzhető acél, szívósságáról és jó éltartásáról ismert. Mivel szabad

levegőn edződik, nem lehet differenciáltan hőkezelni. A kiemelkedő szívóssága

teszi kedvelt kés alapanyaggá.

L-6 = szénacél. Szalagfűrész alapanyag, szívós, tehát nem törik, viszont erősen hajlamos a korrózióra. Az O-1-hez hasonlóan kellemes anyag kovácsoláshoz. Nagyon jó késacél, ha valaki veszi a fáradságot a tisztításra, rendszeres karbantartásra, olajozásra.

M-2 gyorsacél

= szénacél. Az elnevezés annyit jelent, hogy magas

hőmérsékleten is megtartja a keménységét, emiatt többnyire az iparban

használják. Kiváló éltartó. Szívós, bár nem a legszívósabb, de a rozsdamenteseknél

jobb ebből a szempontból, és az élét is jobban tartja azoknál. Könnyen

rozsdásodik.

5160 = szénacél. Népszerű a kovácsok körében, nagyon jó minőségű acél.

Alapvetően egy egyszerű rugóacél, amihez krómot adtak, ezzel javítva az

edzhetőséget. Jól tartja az élét, amiben különleges, az mégis a szívóssága.

Emiatt aztán sűrűn készítenek belőle kardokat (Rc 50 körülire megeresztve),

vagy erős igénybevételnek kitett késeket, közel Rc 60-ig edzve.

52100 csapágyacél = szénacél. Ahogy

elnevezéséből is kiderül, kést csak kovácsok tudnak formálni belőle. Hasonlít

az 5160-ra, a különbség annyi, hogy abban csak 0,6% a szén, ebben meg 1%

körüli. Emiatt jobban tartja az élét, bár kevésbé szívós. Főleg vadászkésekhez

használják, ahol megéri feláldozni egy kis szívósságot az él tartósságáért

cserébe.

D-2 = szénacél. A D-2-re sokszor

mondják hogy "fél-rozsdamentes". Igen magas a krómtartalma, (12%), de

ahhoz még nem elég, hogy rozsdamentessé tegye. Azért jobban ellenáll a

korróziónak, mint a fentebbi szénacélok, és az éltartása is kitűnő, bár nem

olyan szívós, mint a fenti típusok. Nem lehet olyan szépre polírozni sem, a

durva szemcseszerkezete miatt.

Rozsdamentes acélok:

Ne

felejtsük el, hogy a körülményektől függően mindegyik acél képes a

rozsdásodásra. A „rozsdamentes” acélok a több mint 13% krómtartalmuknak

köszönhetően azonban jóval ellenállóbbak, mint a szénacélok.

420 = rozsdamentes acél. A 0,5% vagy még ennél is alacsonyabb széntartalom miatt ez

az acél viszonylag lágy, nagyobb igénybevétel esetén rövidebb ideig tartja az

élét. Extrém mértékben ellenáll a korróziónak. Dobókésekhez előszeretettel

alkalmazzák, általános célokra tökéletesen megfelel.

440-A, 440-B, 440-C = rozsdamentes acél. A széntartalom (és ezzel együtt az edzhetőség) sorban emelkedik a 440-A-tól (0,75%) a 440-B-n (0,9%) keresztül a 440-C-ig (1,2%). A 440-C egy nagyszerű, kiváló minőségű acél, többnyire 56-58 Rc keménységűre edzik. Mind elég jól ellenáll a rozsdának, a 440-A a leginkább, a 440-C a legkevésbé. A 440-C mindenhol előforduló általános késanyag, majdnem mindenre alkalmasnak mondható, így dobókésnek is. Ha a késre csak annyi van írva hogy 440, az valószínűleg a 440-A-t jelenti. (Ha ugyanis a gyártó a drágább 440-C-t használja, azt szereti jelezni is.) Általános nézet, hogy a 440-A és hasonlók épp elég jó anyagok mindennapi használatra, különösen, ha odafigyelnek a hőkezelésre. A 440-B nagyon kellemes anyag, a 440-C pedig egészen kiváló.

425-M, 12C27 = rozsdamentes acél. Nagyon hasonlítanak a 440-A-hoz. A 425-M széntartalma 0,5%, 12C27 pedig egy skandináv acéltípus, a híres finn "puukko" típusú kések készülnek belőle, valamint hagyományos norvég kések alapanyaga is ez.

AUS-6, AUS-8, AUS-10 (úgy

is mint 6-A, 8-A, 10-A) = rozsdamentes acél. Japán acélok,

nagyjából összevethetőek a 440-es családdal: 440-A (AUS-6, 0,65% szén), 440-B

(AUS-8, 0,75% szén), és 440-C (AUS-10, 1,1% szén). A Cold Steel tette

népszerűvé az AUS-8-at, ahogy ők hőkezelik, nem tartja annyira az élét, mint az

ATS-34, kicsit lágyabb, de szívósabb. Az AUS-10 széntartalma nagyjából

megegyezik a 440-C-vel, azonban króm kevesebb van benne, így a korróziónak

kevésbé áll ellen, bár talán kicsivel szívósabb anyag a 440-C-nél. Mind a három

acélban található vanádium ötvöző, (a 440-es családban nincsen) ez valamelyest

növeli a kopásállóságot.

GIN-1, azaz G-2 =

rozsdamentes acél. Valamivel kevesebb szén, kicsit több króm,

és jóval kevesebb molibdén van ebben az acélban, mint az ATS-34-ben. Kiváló

késanyag.

ATS-34, 154-CM = rozsdamentes acél. Az

egyik legjobb késacél napjainkban. A 154-CM az eredeti amerikai verzió, de egy

ideje nem a késgyártók elvárásainak megfelelő a minősége, ezért inkább az

azonos összetételű, de Hitachi által japánban gyártott ATS-34-re állt át minden

készítő. Általában 60 Rc keménységűre edzik, remekül tartja az élét és igen

szívós, még ilyen nagy keménység mellett is. Annyira nem rozsdaálló, mint a

400-as sorozat.

ATS-55 = rozsdamentes acél. Hasonló az ATS-34-hez, de molibdén nincs benne, viszont van

helyette néhány egyéb ötvöző. Sokat nem tudni erről az acélról, de mintha az

lenne a célja, hogy az ATS-34 éltartó képességét úgy növeljék, hogy közben a

szívóssága is fokozódjon. Mivel a molibdén a gyorsacélok egy igen drága

összetevője, és a késeknek nem kell gyorsacélból lenniük, a molibdén nélküli

ATS-55 remélhetőleg jóval olcsóbb tud lenni, mint az ATS-34, annak a jó

tulajdonságait megtartva.

BG-42 = rozsdamentes acél. Hasonlít az ATS-34-re, de a BG-42-ben kétszer annyi a mangán, és 1,2% vanádiumot is tartalmaz (az ATS-34-ben nincsen vanádium). Ezek alapján az ATS-34-nél is tartósabb élt tudhatnak a BG-42 kések.

CPM T440V, CPM T420V = rozsdamentes acél. Két porkohászati eljárással előállított acél, ami remekül tartja az élét (jobban, mint az ATS-34), viszont azt az élt odadolgozni borzasztó nehéz. Igen sok bennük a vanádium. A hőkezeléstől függően jóval nehezebben élezhető anyagok a megszokottnál. Szívósságuk kicsit rosszabb az ATS-34-nél. A 420V újabb a 440V-nél, kevesebb króm és kétszer annyi vanádium van benne, tehát valamivel szívósabb, és kopásállóbb lett. Nagyon érdekesen viselkedik, ugyanis ahogy kopik az él, a karbidszemcsék keményen ellenállnak, és mint egy parányi fűrészfog állnak ki az anyagból. Így olyan érzetet adnak, mintha egyre élesebb lenne a kés, ahogy használja az ember. (A porkohászati eljárások során a finomra őrölt fémporokat összesajtolják, majd olvadáspont alatti hőmérsékleten zsugorítják. Így olyan fémekből is lehet ötvözetet készíteni, amelyek gyakorlatilag nem olvaszthatók, és így korábban jó tulajdonságaik alig voltak kamatoztathatók a késgyártás számára, mint például a wolfram vagy a molibdén.)

X-15T.N = rozsdamentes acél. A Böker cég újkeletű acélja, tulajdonképpen egy "feltuningolt" 420-szerű anyag, ahhoz hasonlóan alacsony széntartalommal (0,4%), ami jót tesz a korrózióállóságnak. A 420-asnál használhatóbb keménység eléréséhez 0,2% nitrogént használnak, így 54 Rc helyett 58-ig edzhető, ami már elegendő a mindennapi használathoz.

VG-10 = rozsdamentes acél. A VG-10 talán napjaink legfelkapottabb ötvözete, nem is ok

nélkül. Igazán rendkívüli teljesítményű anyag, éltartó, mégis könnyen élezhető,

egész jól ellenáll a rozsdának, erős, egyszóval favorit. Apró gátja az

elterjedésének, hogy egy japán cég állítja elő és nem exportálja sehova. Így

aki VG-10-ből akar kést magának, az "kénytelen" Japánban legyártatni.

A késpengék minőségét alapvetően három fő tényező határozza meg: a felhasznált alapanyag minősége, a kovácsolási technika és a hőkezelés.

A vas alapanyag minősége szempontjából fontos, hogy a káros hatású szennyező anyagok (például a foszfor és a kén, amelyek nagyobb koncentrációban rideggé és törékennyé teszik az anyagot), egyáltalán ne, vagy csak minimális mennyiségben (0,1-0,3%) forduljanak elő benne, ugyanakkor a megfelelő széntartalom mellett meglegyen a megfelelő ötvöző anyag tartalma is (króm, nikkel, wolfram, molibdén, mangán, kobalt, stb.).

Régen a kovácsok a pengéket általában 0,8-1,2% szenet tartalmazó acélból kovácsolással készítették, ma már az egyedi készítésű, kézzel kovácsolt pengék kivételével inkább kivágják lemezből a penge formáját. A régi kovács kiindulási anyaga a penge nagyságától függően egy előre kovácsolt rúdanyag volt. Ezt a rúdanyagot egy-két melegítéssel a végleges pengemérethez képest körülbelül kétharmadnyi hosszúságúra és mintegy másfélszeres vastagságúra nyújtották. Ebből a nyerspengéből aztán két vagy több további meleg-alakítás során kapta meg a penge a végleges alakját. (Ezen azt értjük, amikor a kovácsolásnál egy műveletben nem tudjuk az alkatrész végleges formáját megadni, mert munka közben az anyag kihűl és hidegen nem alakítható, és ezért ismét fel kell izzítani. Bonyolultabb alakú vagy kis tömegű munkadaraboknál gyakran 5-6, sőt akár ennél is több felizzítás is szükséges lehet, bár a régi kovácsok fontosnak tartották, hogy minél kevesebb számú újraizzítással alakítsák ki az alkatrészt, ugyanis a túl sok izzítással az acél minősége is romlik.)

A penge végleges körvonalainak kialakítása után következett a különböző alakú vér- és méregcsatornák, gerincélek és pengefokok kialakítása a pengeszilárdság növelése, vagy éppenséggel a súlycsökkentés illetve kiegyensúlyozás érdekében. Ezek kialakítása után vörös izzásnál kialakították az éleket és a penge megfelelő ívét. Az él ráverését a munkadarab teljes kihűléséig folytatták. Ezután kialakították a markolatrész végleges alakját. A még viszonylag lágy pengét előcsiszolták, eltávolították a kovácsolásnál keletkezett oxidréteget, és más egyenetlenségeket, majd kialakították azokat a díszítéseket, amiket a későbbiekben már megedzett kemény pengén nem lehetett volna többé elvégezni. A pengét ezután hőkezelték, ami tulajdonképpen két fő műveletből, az edzésből és a megeresztésből állt. Mind a két művelet egyformán fontos, mert a pengeminőség jóságát végső fokon a helyes hőkezelés döntötte el. Hiába ugyanis a legjobban kimunkált, legtisztább anyagból megformált penge is, ha a hőkezelés technológiája nem az illető anyagnak megfelelő.

Az edzés a teljes

keresztmetszetre kiterjedő hőkezelés, melynek során az anyag finom

szövetszerkezetté alakul át. Edzeni csak a 0,25%-nál több szenet tartalmazó

acélokat lehet. A hőkezelés felmelegítéssel kezdődik, az anyagot 50-

Az így nyert anyag már megfelelően kemény, de káros belső feszültségek vannak még benne, ezért a keménységének megtartása mellett fokozni kell a szívósságát. Ezt megeresztéssel érik el, melynek során ismét felhevítik, de most már csak az átkristályosodási hőmérsékletnél alacsonyabb hőfokra és lassan, a szabad levegőn hűtik le a fémet. A megeresztés ugyancsak a teljes keresztmetszetre kiterjedő hőkezelés.

A nemesítés az edzés és a megeresztés egymás utáni alkalmazása. Edzés után olyan mértékű felmelegítést eszközölnek, melynek hatására a szövetszerkezet megváltozik, finomabb lesz. Az eljárás hatására jó mechanikai tulajdonságokkal rendelkező anyagot nyerünk.

A felhasználás szempontjából rendkívül fontos mutató a penge keménysége, melynek késgyártásban használatos mértékegysége a HRC vagy RC, azaz Hardness Rockwell Cone, Rockwell keménységi fok. Ha a fém nem elég edzett, akkor erős, rugalmas, de nem tartja meg az élét. Ha viszont túlságosan kemény, akkor használat közben eltörhet. Egyre több olyan acélt állítanak elő azonban, amely egyszerre kemény és rugalmas is. A 62 HRC keménységű, rendkívüli képességű, Carbon V acélból készült kések például akár 23 fokos hajlítást is kibírnak. A neves gyártók mindig elvégzik a Rockwell keménységi tesztet. Ilyenkor a penge acélját meghatározott nyomáson egy gyémánt szerszámmal megnyomják. Ha a fém lágy, akkor a kapott karcolás szélesebb és mélyebb lesz, mint a kemény anyagnál. A nagyon kemény, 60-62 HRC értékű pengék jól tartják az élüket, azonban használat közbeni esetleges utánélezésük – éppen keménységük miatt – esetenként nehézkes. Az 50 HRC érték túl lágy acélt mutat, viszont problémamentesen utánélezhető. Arany középértéknek az 54-59 HRC értéket tartják, és az egyes cégek tartják is magukat ehhez. A dobókéseket általában 54-56 HRC-re edzik, egyes vadász- és túlélő késeket pedig keményebbre, 60 HRC körülire. Az e feletti HRC értékű pengék extrém mód kemények, terepi utánélezésük gyakorlatilag lehetetlen, csak különleges célokra ajánlhatók. Az átlagos (54-59 HRC) keménységű professzionális pengék is mind elsőrangú minőségűek, éltartók, kiváló acélokból készülnek. (Igaz, hogy ma már az extra kemény pengék legjobbjai is eléggé szívósak, némelyik a 90 fokos (!) meghajlítást is gond nélkül elviseli, és a különleges éltartósság vagy az „önélezés” képessége bizonyos helyzetekben megfizethetetlen lehet, mindazonáltal dobókések esetén ennek aligha van jelentősége. Nem szólva arról, hogy az ilyen eszköz igen drága mulatság, és dobás közben könnyen megsérülhet.)

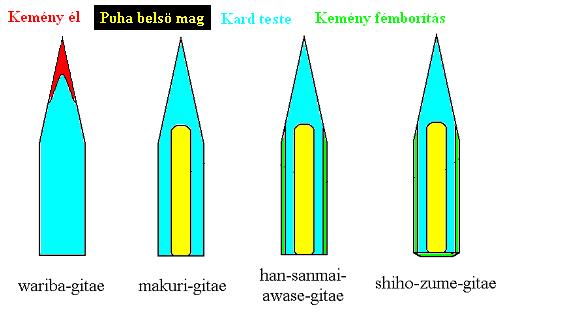

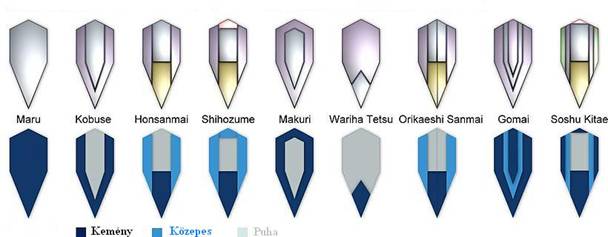

Az ideális penge külseje, elsősorban az éle és a hegye kemény, míg a belseje, illetve a markolat közeli rész lágyabb, rugalmasabb. Ezt a rendkívül nehéz követelményt igyekeznek évezredek óta teljesíteni a világ késgyártói. A penge rugalmasságának növelésére a mai napig az egyik legjobb eljárás az úgynevezett damaszkolás, egyfajta kovácshegesztéses eljárás, melynek során két vagy több vasdarabot úgynevezett forrasztó hőre való hevítése után kovácsolási eljárással egymásba kalapálunk úgy, hogy azok tartósan összehegednek. A vas feldolgozásával szinte egyidős ez a módszer. Az eljárás a következő volt: a hegesztendő felületeket lehetőség szerint megnövelték, meghintették kovahomokkal (a salakképződés megkönnyítésére), egymásra helyezték őket, és így hevítették azokat forrasztó hőre. Minél nagyobb volt a vas széntartalma, annál nagyobb hőmérséklet kellett a tökéletes hegedéshez. Így a vas hegesztése magas (fehér izzás), az acélé kisebb (vörös izzás) hőmérsékleten történt. A művelet elején kisebb ütéseket mértek a hegesztendő felületekre, és az ütések gyorsan következtek egymás után. Az összetapadás után erősebb kovácsolás következett. Sok esetben nagyobb széntartalmú vasat hegesztettek össze acéllal. A legegyszerűbb eset az volt, amikor a vasat acéllal burkolták, hogy a szerszám éle kemény, a belseje viszont szívós legyen. A drágább acélból így kevesebb fogyott. Különösen a vágó és a metsző szerszámok élét acélozták meg, hogy a dolgozó rész kemény, a szerszám többi része viszont szívós legyen. Ezzel a módszerrel sikerült elérniük, hogy késeik és vágószerszámaik éltartóak maradtak, ugyanakkor az esetleges nagyobb igénybevételnek is ellenálltak, nem törtek el.

A legjobb minőségű pengék az úgynevezett damaszkuszi acélból készültek. Ezek a pengék különösen jó minőségű acélból és különleges kovácsolási eljárással készültek oly módon, hogy az összehegesztett darabot eltörték vagy összehajlították és újból összehegesztették. (Ilyenkor szinte minden a gyorsaságon múlik, mert a viszonylag kis tömegű acéldarab gyorsan lehűl, és kívül kerül a hegesztési hőmérséklettartományon.) Ezt a műveletet sokszor elvégezve olyan pengeanyaghoz jutottak, amely a vas szívósságát és az acél keménységét egyesítette. Az ilyen pengéket a végleges, különleges mintázat kialakításához savval is kezelik. A használt sav csak a puhább vagy a keményebb részeket, rétegeket támadja és marja meg, így ezzel a maratással a felszínén hullámvonalat kapunk, márványszerűen erezett, csodálatos formagazdagságban. Ezért régi magyar források fodrosacélnak is hívták. Az eljárás neve damaszkolás, az általa készített pengéké pedig damaszkuszi penge lett.

Nagyon sokféle damaszkolási

eljárás létezett, a legegyszerűbb, néhány acélréteges (széndús és szénszegény)

pengétől kezdve a legbonyolultabb mintázatú, különös fényű pengékig, amelyeknél

0,3-

Az ősi japán módszert, a laminálást is alkalmazhatják a penge tulajdonságainak javítására. A pengét különböző keménységű lemezekből állítják össze, majd ezeket kovácsolják egybe. A legegyszerűbb penge a katana, amely egy lágy és egy kemény acéllemezből készül. A két lemezt kovácshegesztéssel, lapjával hegesztik egymáshoz. A pengét csak egyik oldalról (a vaslemez felöl) köszörülik, mint egy vésőt, és csak konyhakések, mezőgazdasági szerszámok készítéséhez használják. Az igazán jó minőségű pengék a kemény/lágy lemezek sokszorosításával készülnek (például a belseje lágy, a gerince és az éle kemény, a külseje közepes lemezekből áll). A kovácsolással kinagyolt pengét durva csiszolással alakítják végső formájára. Hasonló módszerrel készülnek a Cold Steel San Mai III pengéi, amelyekkel a tesztek szerint egy gépkocsi ajtaját is át lehet ütni.

Különböző kivitelű japán laminált katana kardpengék keresztmetszete.

Japán laminált pengeváltozatok.

Japán laminált katana-változatok.

Szintén bevált módszer a lágy acélok felületén nagyobb széntartalmú, keményebb és ellenállóképesebb felületi réteg kialakítására a kéregedzés. Ezzel az eljárással általában a viszonylag olcsóbb, de nagy igénybevételnek kitett késeket készítik, pl. az AK szuronyokat. Ezeket nem szabad az eredetihez képest más szögben felköszörülni, mert a kemény szénréteg megsérül.

Az acél felületi keménységének fokozására az egyik legjobb eljárás a nitridezés, amire csak erősen nitridképző elemekkel (pl. króm, titán) ötvözött acélfajták alkalmasak. Az ammóniában történő hőkezelés során az acél felületén az ammónia felbomlik, a keletkező atomos nitrogén az acélba diffundál és így króm- és titán-nitridet tartalmazó vékony, kemény kéreg képződik. (Régen a kardokat trágyadombba dugva értek el hasonló eredményt!) Egy ilyen módszerrel kialakított, 3 mikron vastagságú titánréteg például 90 HRC keménységű, és ellenáll a rozsdának, kopásnak, karcolásnak.